Nuestros productos: Productos y servicios de calidad para satisfacer sus necesidades.

Precisión, escalabilidad y calidad confiable para producción y prototipos.

Tolerancias estrictas y repetibilidad estable.

Herramental rápido y planificación eficiente.

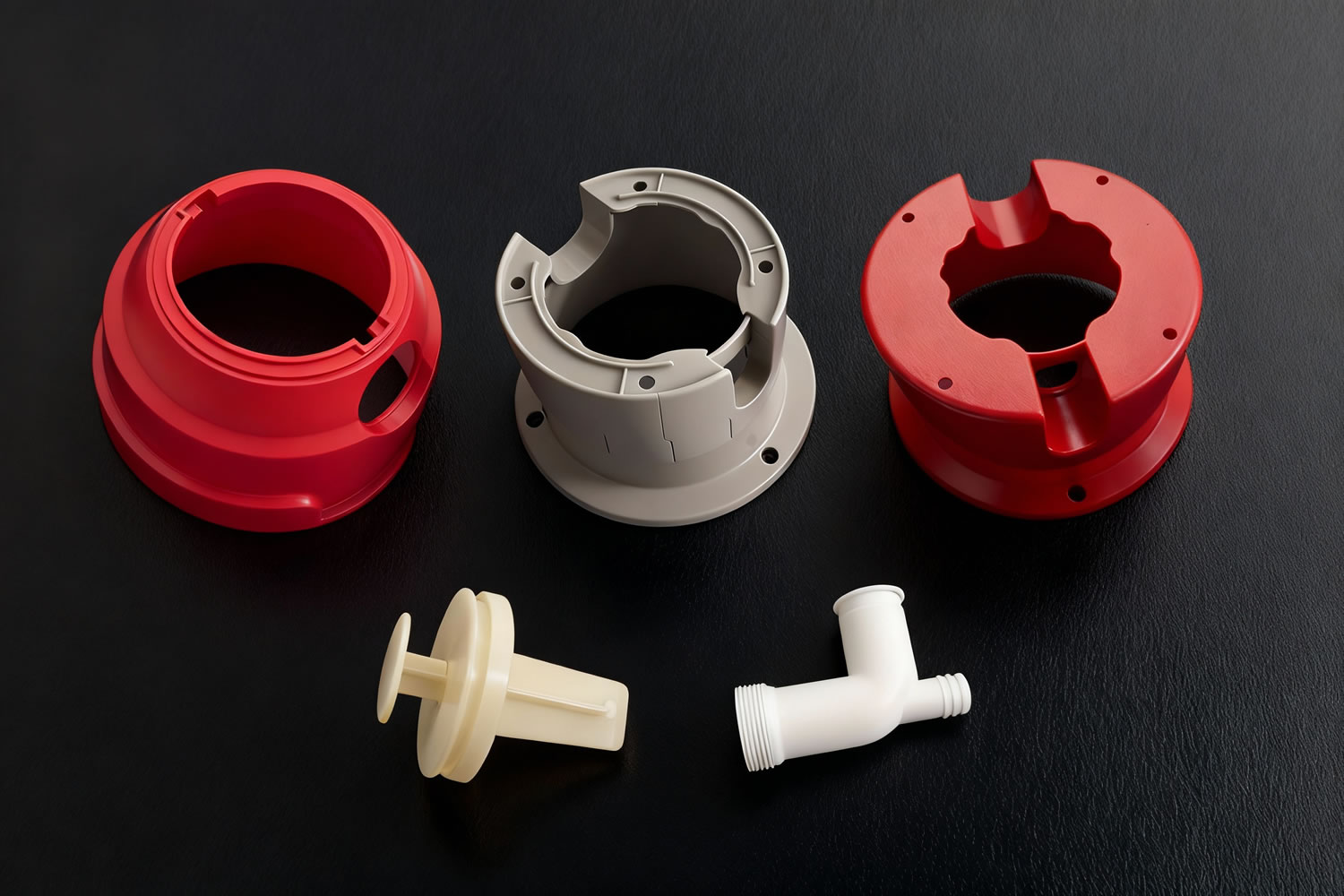

ABS, PC, PP, PA, TPE y más.

Control de proceso e inspección completa.

Mensajes clave combinados con imágenes para comunicar capacidades.

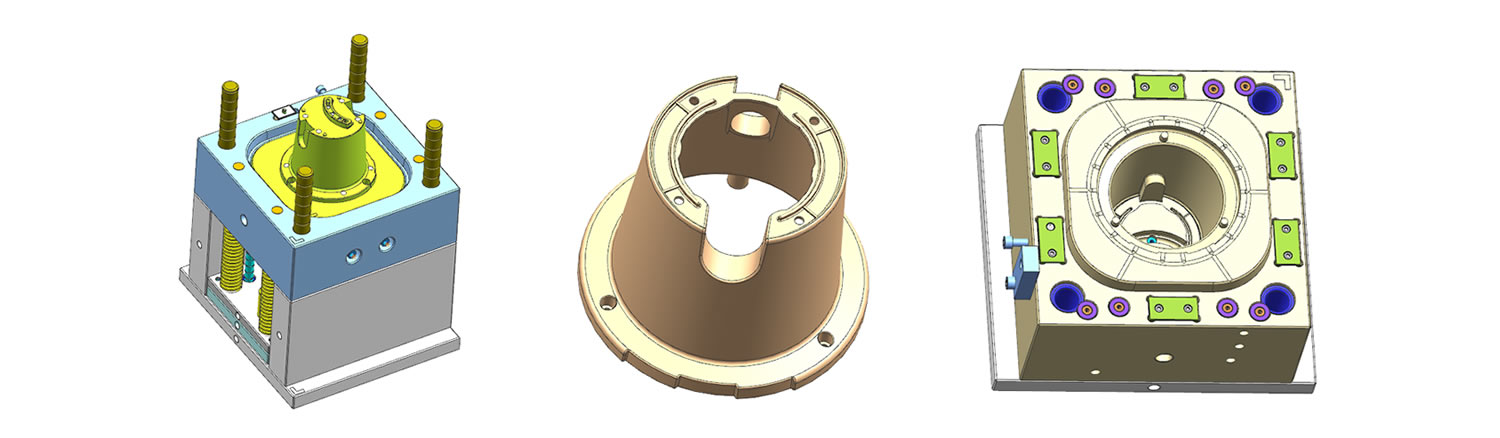

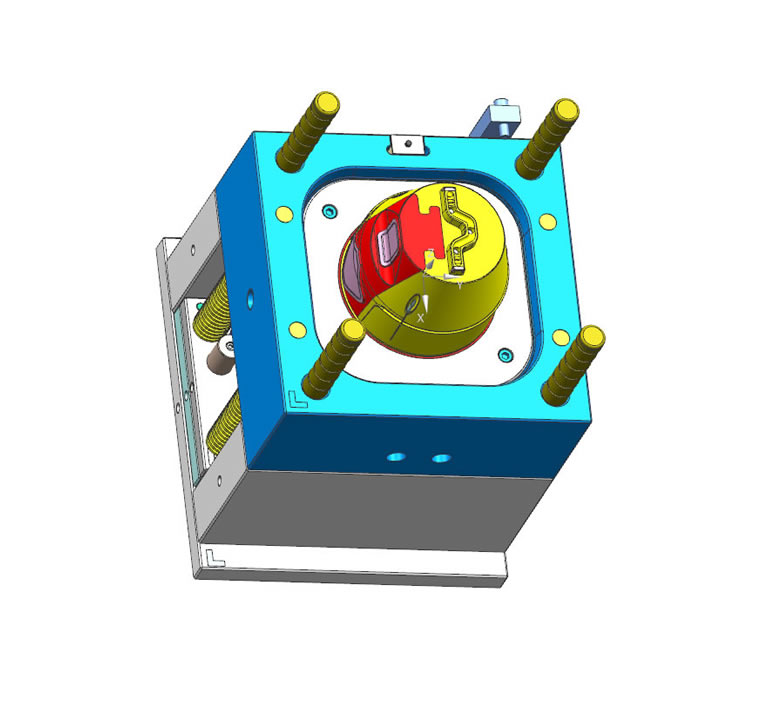

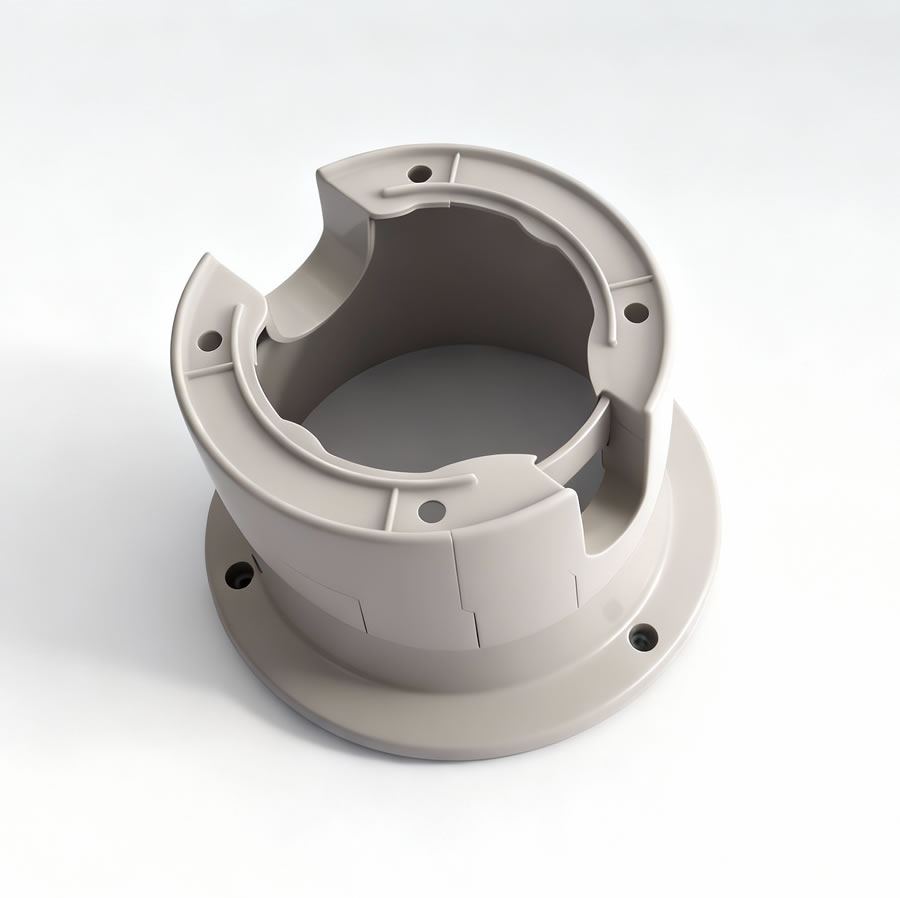

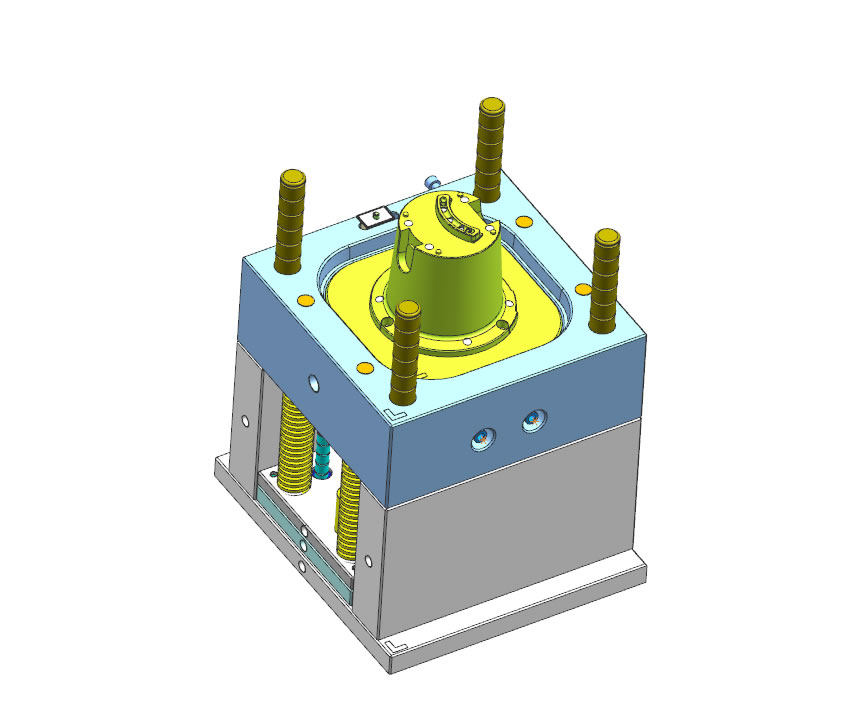

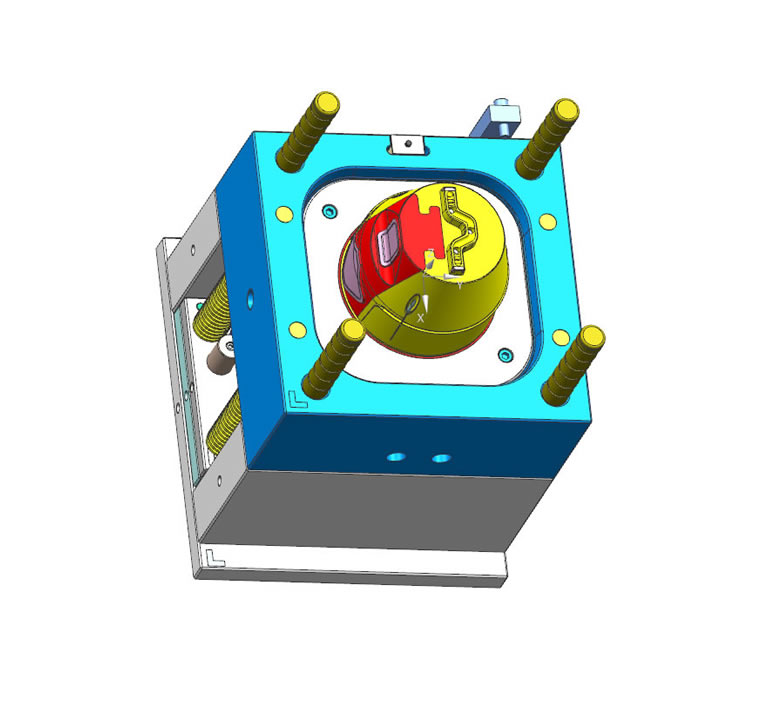

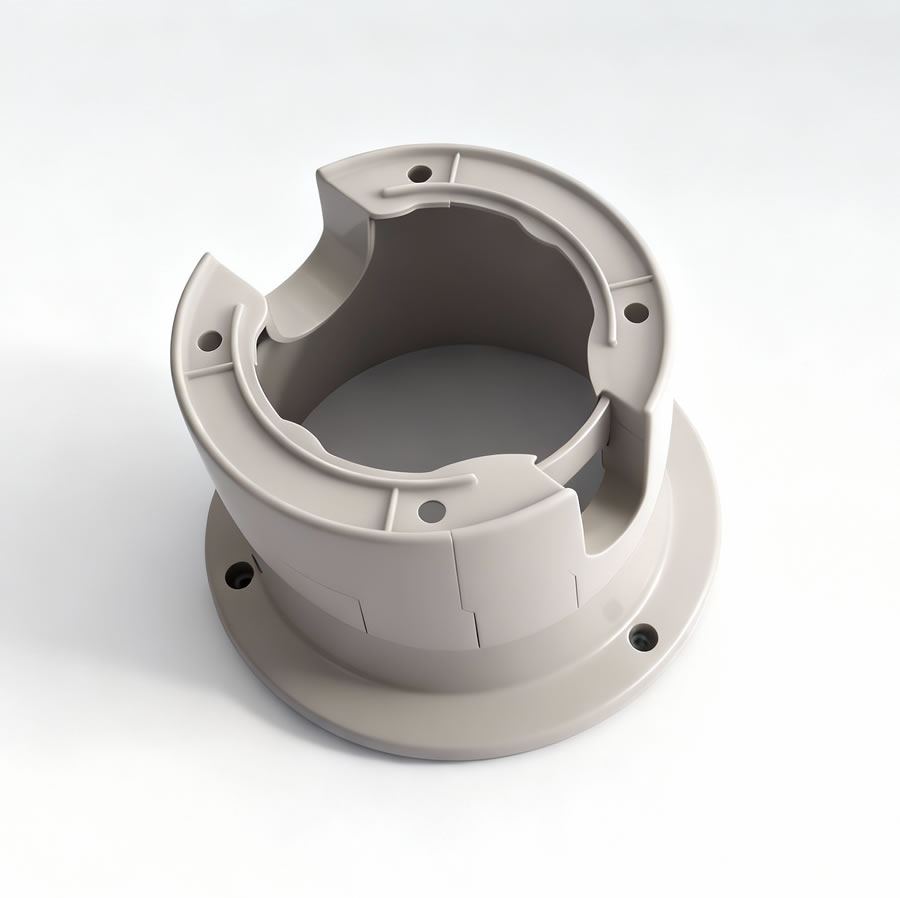

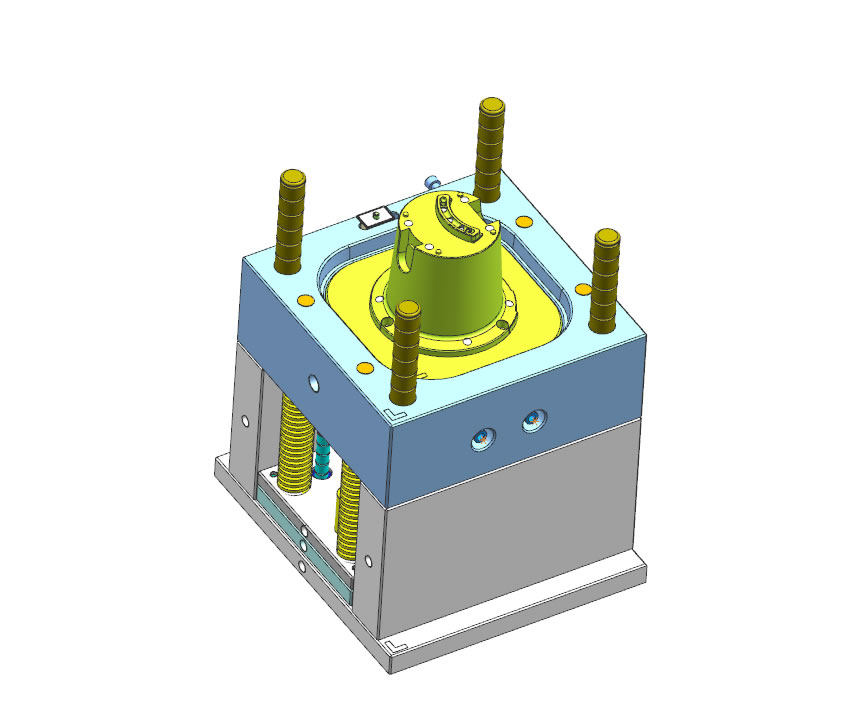

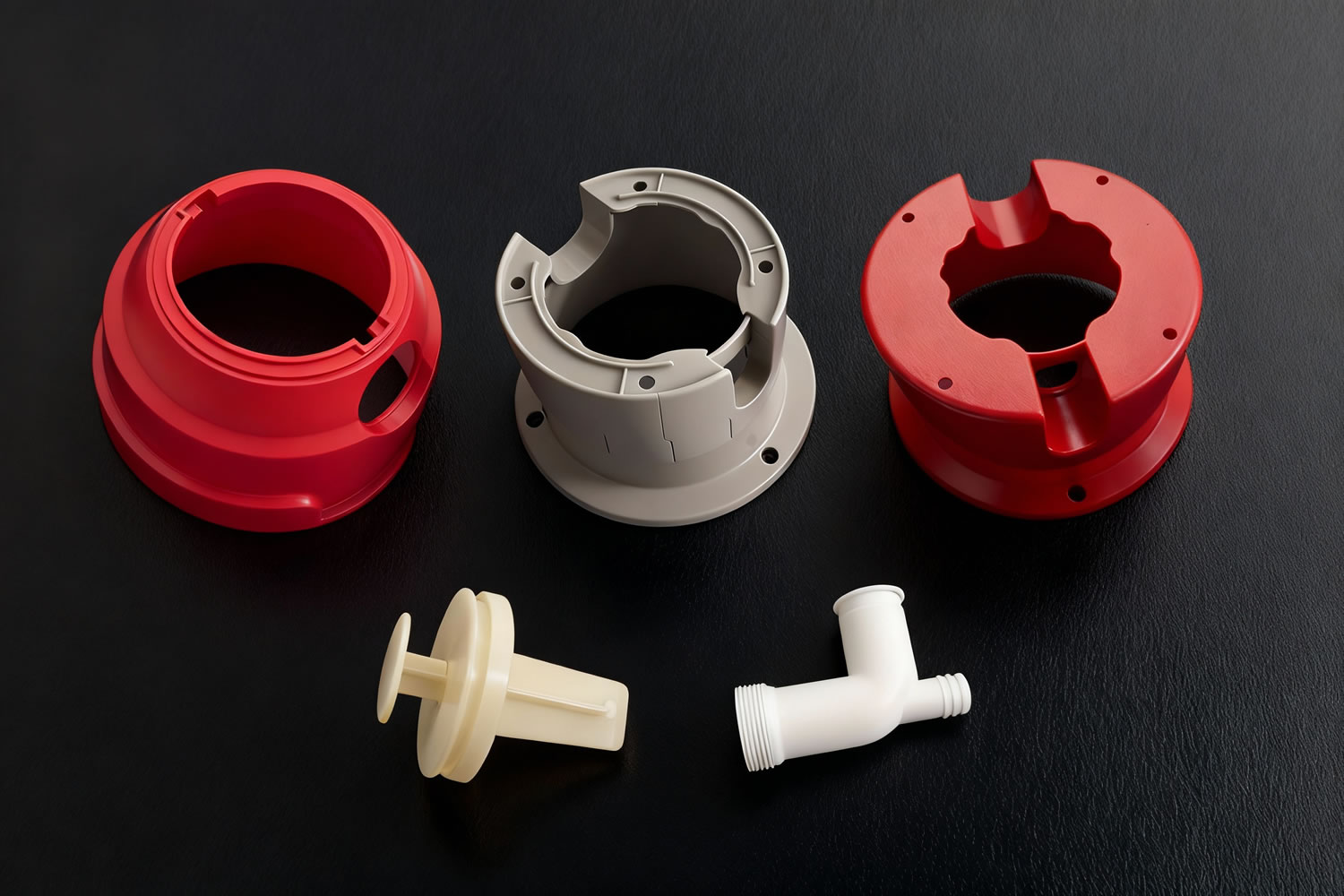

GP Mold utiliza centros de mecanizado de alta precisión y un sistema de inspección multidimensional (CMM, escaneo 3D, inspección visual, adquisición de datos de moldes de prueba T1) para lograr un control constante de la cavidad del molde, el núcleo, el posicionamiento del inserto de sellado, el perfil del engranaje de transmisión, la estructura de amortiguación de vibraciones, las ranuras de ventilación y la superficie de partición. Contamos con una amplia experiencia en el mecanizado de cubiertas de cámaras de rectificado de gran tamaño, soportes de motor reforzados con fibra de vidrio, protectores contra salpicaduras recubiertos y moldes de engranajes de transmisión de precisión, lo que garantiza tolerancias estables en el molde, espesores de pared uniformes y un llenado de masa fundida equilibrado. Esto evita la acumulación de aire, quemaduras, disparos cortos, marcas de contracción, deformaciones, amarilleamiento y concentración de tensiones por vibración, mejorando significativamente la velocidad de verificación y el rendimiento de la producción en masa.

GP Mold adopta una estrategia de desarrollo de moldes "un proyecto, una solución", ofreciendo soluciones de moldes personalizadas con precisión según el diseño del producto del cliente, las normativas de seguridad alimentaria, las condiciones de fatiga por vibración, los escenarios de uso y los requisitos de capacidad de producción. Nuestro equipo de ingeniería interviene en las primeras etapas del diseño, proporcionando sugerencias de optimización de DFM. Centrándonos en optimizar el sistema de compuertas y el diseño del canal caliente del pasador de la válvula para abordar problemas como el envejecimiento por calor húmedo y contaminación por aceite, la uniformidad de la temperatura del molde (precisión de ±1 °C) y la compensación de la expansión térmica, personalizamos de forma independiente la estructura del molde, el circuito de control de temperatura, el plan de enfriamiento, el diseño de expulsión y las soluciones de tratamiento de superficies. Esto garantiza una escalabilidad estable tanto durante la prueba como durante la producción en masa.

El sistema de materiales y las soluciones de tratamiento térmico de GP Mold mejoran significativamente la durabilidad del molde en la producción de componentes para trituradores de residuos de alimentos. Gracias a su acero de alta dureza, resistente a la corrosión y al desgaste, y a sus avanzados procesos de recubrimiento, el molde puede soportar con fiabilidad ciclos de condensación por calor húmedo, contaminación por aceite ácido y alcalino, millones de vibraciones de molienda y condiciones de producción en masa de alta frecuencia de ciclos. Esto reduce los riesgos comunes de fallos, como la corrosión de la cavidad, el desgaste, el agrietamiento y la deformación, lo que ayuda a los clientes a prolongar la vida útil del molde (de millones a millones de ciclos) y a reducir los costes totales de mantenimiento.

Optimizamos los ciclos de moldeo mediante simulación de flujo de molde CAE (con especial énfasis en la predicción de fatiga por vibración y corrosión), diseño de sistemas de canal caliente, ingeniería eficiente de control de temperatura del molde y circuitos de refrigeración reforzados con cobre-berilio para garantizar la capacidad de producción de alto ciclo en las plataformas de moldeo por inyección de nuestros clientes. La planificación precisa de la ubicación de las entradas, la ventilación y los sistemas de refrigeración acorta el tiempo de enfriamiento, mejora la estabilidad dimensional de las piezas, reduce la tensión interna y las tasas de desperdicio, lo que aumenta directamente la productividad del cliente, reduce los costes unitarios y garantiza la consistencia de la producción en masa a largo plazo.

GP Mold cumple con el sistema de certificación ISO 9001, implementando un riguroso control de calidad y registro de datos en cada etapa, desde la recepción de la materia prima, el procesamiento del molde, el acabado del ensamblaje, la verificación del moldeo de prueba T1, la producción de prueba y la producción en masa. Realizamos la verificación de durabilidad, llenado, desmoldeo, estabilidad térmica, eficacia de la ventilación y funcionalidad completa de los moldes (incluyendo pruebas de migración total, resistencia a la corrosión por aceite y simulación de fatiga por vibración) para garantizar que cumplan con los estándares globales de seguridad alimentaria y rendimiento para accesorios de trituradores de residuos de alimentos antes de su entrega formal. También ofrecemos soporte para la gestión integral de la trazabilidad y la logística internacional de entrega para la producción de piezas.

Solicite una cotización rápida hoy mismo.